クリーンルームの異物と規格について

クリーンルームのクラスとは?

クリーンルームクラス100、クラス1000、クラス10000、ISOクラス5、ISOクラス6、ISOクラス7 などの言葉を聞いたことがありますか?

それは、クリーンルームの規格に基いて清浄度を示すクリーンルームの階級の呼び方です。

規格によっては呼び方が異なります。クラス100、クラス1000、クラス10000、は FED-STD-209D のクラスで、ISOクラス5、ISOクラス6、ISOクラス7は ISO規格 のクラスです。他にも JIS規格 や VDA規格 などもあります。どれもがクリーンルーム内の異物の数を管理する規格です。

当ページは、クリーンルームの異物及び代表的な規格をご紹介します。

清浄度クラスの詳細はこのページをご参照ください。クリーンルームの清浄度について

清浄度クラスの詳細はこのページをご参照ください。クリーンルームの清浄度について

微小異物

生産工程中にある生産に障害があるものを「異物」と言い、その極小サイズのものを「微小異物」と言います。何も異物の対象となるのはクリーンルーム規格で決められているサブミクロン粒子とは限りません。

人間の目視限界はだいたい50μm程度なので、それ前後の大きさの異物はクリーンルームで言う「微小異物」となります。目視では見えない微小異物対策を行うには、まずは対象異物の挙動について詳しく知っておく必要があります。

実際のクリーンルームと異物問題

実際にお客様のクリーンルームに行ってクリーンルーム診断を行うとお困りの異物の大きさや組成が決まっている工程が多いことに気づきます。食品・製薬であれば、多くは「金属片・塩ビなどの装置由来の異物、そして虫、毛髪」です。エレクトロニクス関係では圧倒的に「繊維くず、金属片」が多くなります。塗装や表面処理では「繊維くず、金属片に加えて塗装カス、コンベアカス」などの工程独特の異物が多くなる傾向があります。そしてそのサイズはクリーンルーム規格で決められたものよりもずっと大きいことが多いようです。微小サイズからだいたい光学関係で数μm以上、塗装や表面処理では20μm以上、電池では200μm以上の金属(銅、アルミなど)、などの大きさの異物が嫌われる傾向にあります。

繊維くずと金属片は目視できるほどの大きさの割にその挙動は全く違い、しかも従来のクリーンルーム機器では完全に除去できない点にあります。

繊維くず

繊維くずは「軽量」で飛びやすく、静電気を帯びやすい、清掃のたびに宙に浮いてなかなか除去できない。生産材にも多く含まれていて根絶できないなどの問題があります。

繊維くず(コットンリンター)

金属片

金属片は時間的には長いスパンでゆっくり徐々に増える、「重い」ので場所依存性は高い。しかし頻度が低いので長い時間のうちに広く飛散してしまう。製品に付着するとその硬さから製品を傷つけたり、導通に影響するなど性能そのものに影響することもあります。どちらも0.3μm粒子の回収用途で開発されたクリーン化機器では100%回収は不可能です。

銅の異物

将来自動化が進みあらゆる工程がAIやロボットによる製造に変化していくでしょう。ロボットは人間と比較すると発塵そのものは比べ物にならないほど少ないし、持ち込み異物も軽減されると思います。しかし、発塵そのものを100%ゼロにすることが出来ない以上、クリーンルームの維持管理の問題は相変わらず私達の周りに付きまとうことになるでしょう。

業界と異物

一般的なクリーンルームの定義であるISO、JIS規格の中ではクリーンルーム異物は物性や比重ではなく気中に浮遊する粒子の粒径と個数でのみ表記されています。しかし、業種業界によっては大きさ的にはほとんどの場合それ以上のサイズとなりますが、以下のように多数の異物が嫌われています。業種業界によって違います。

- 食品工場では安全のため金属やガラスの異物、不快な虫、毛髪類

- 塗装などでは外観意匠のために目視限界程度の大きさの異物

※膜内では外観の1/10サイズの異物も対象。塗装のハジキとなる物質

- 電子部品では導通を妨げる繊維くず、あるいは過度の導通がある金属片

- 電池工場などでは銅、アルミなどの特定の金属片

- フィルム業界ではスリットカス、シリンダーからの異物、静電気吸着

- 搬送系ではコンベアカス、塗装粉、作業員からの汚れ

- 医療機器では繊維くず、皮膚片

- 光学関係では人の皮膚片、加水分解するような物質、静電気による異物の付着

上記以外にも、業種業界ごとに多数の異物があり、それぞれに特化した対策が叫ばれています。また、規格・定義の点でもそれぞれの別々の規格を立てるなど多角化の傾向がみられます。

要はすべての業種業界で標準化されればよいのでしょうが、対象となる異物は明らかに違うのに、現在は良くまとまった従来からのクリーンルーム規格で代用されているという現状なのです。

その他、下記の項目はメールマガジン会員専用ページ

「新事例1 繊維くずと金属片」からご覧になれます。

繊維くずはなぜ多い?

繊維くず対策

金属片と場所依存性

簡易顕微鏡で観察した金属片各種の写真

など

ここでは、

「新事例1 繊維くずと金属片」の内容の一部を紹介します。

繊維くず・金属片を簡易顕微鏡で観察しました。

繊維くずの特徴としてはその数の多さ、種類の多さがまず挙げられます。比較的サイズは大きなものが多いのですが、繊維状の形状(一方の長さが一方よりかなり長い)であることもあり、大きさの割にあちらこちらに飛散を繰り返し、クリーンルームの中に広く拡散しています。ほとんどが大きすぎてパーティクルカウンターでは測定できませんがクリーンルームライトで見るとどこのクリーンルームでもびっしりとこびりついていることが分かります。

繊維くずはなぜ多い?

繊維くずの特徴の一つは数が多いことですが、それは私たちの衣類の材料として使われていることが大きく影響していると考えられます。

昔は天然素材としての綿や麻などがメインで使用されていました。が、基本的に天然素材の場合、長さに限りがあります。

石油から作る化繊でもその傾向は受け継がれていて肌触りなどから短い細い繊維を撚って作られることが多いです。

この短い繊維が衣類から脱落して飛ぶのです。

他にも作業で使われる無塵紙などの指示書(特にプリンターなどで使う穴の開いた紙)からの ...(下略)...

異物の付着と重力

続きを読むには、「CSC NET」会員にご登録ください。登録は無料です。

続きを読むには、「CSC NET」会員にご登録ください。登録は無料です。

クリーンルームに関する規格は世の中にいくつか存在しています。方式ごとに基準となる体積・粒子径・清浄度クラス表示が異なるため、どの規格による表示なのかを注意する必要があります。代表的なものは、JIS規格、FED規格、ISO規格です。これらの規格の共通点は0.1μm以上または0.5μm以上の気中微粒子を基準としているところです。気中微粒子を気にする業界は、半導体製造業界などがあります。

それに加えて、「表面清浄度の規格」や「VDA規格」があります。

表面清浄度の規格は、気中ではなく、気中から落下してきたホコリの数を見ます。30μm以上の粗大粒子が問題となる工程では、知っておくとよい規格です。

一方、VDA規格は、自動車製造にまつわる業界向けの規格です。当規格も粗大粒子を注目するもので、自動車以外の業界でも応用できます。

当ページでは、まず、世の中に既に普及しているJIS規格やISO規格を紹介した後、「表面清浄度の規格」と「VDA規格」を順番に紹介していきます。

JIS方式

JIS方式

JIS B 9920の清浄度クラスの表示で1m3中の0.1μm以上の粒子数を10のべき乗で表したときの指数で表します。ISO基準が制定されたのを受け、2002年に改定されています。クリーンルームに関するJIS規格の項目はこちらです。

表示:クラス1~9 ※クラス5~8はFED-STD-209Dのクラス100、1,000、10,000、100,000にそれぞれ相当します。

FED-STD-209D(米国連邦規格 1998年)

FED-STD-209D(米国連邦規格 1998年)

単位は英国単位(FS単位)。0.5μm以上粒子を基準とし、立法フィート中の粒子数を表示します。実際にはいまだに一番良く使われていると思います。

表示:クラス1、10、100、1000、10000、100000

FED-STD-209E(米国連邦規格 1992年)

FED-STD-209E(米国連邦規格 1992年)

単位はメートル法(IS単位)を優先し、英国単位(FS単位)を併記します。清浄度クラスは0.5μm以上粒子を基準とし、粒子数を10X乗個/m3で表し、X値をクラスとします。メートル法使用を明確とするためMを付加しクラスM(X)とします。

表示:クラスM1~M7

★清浄度の単位体積は1cf? 1立方メートル?★

→209Dと209Eの比較表はこちら

ISO方式

ISO方式

日米欧を中心に初の世界統一規格として作成が進められています。

ISOクラス表示では、基準粒子径は0.1μm、基準体積は1m3で、JIS方式が取り入れられています。

ISO規格の詳細は次項を参照ください。

JIS規格では、クリーンルームの定義は1994年に制定され、2000年に改訂された JIS Z 8122(コンタミネーションコントロール用語)に下記のように規定されています。

コンタミネーションコントロール(清浄度管理)

コンタミネーションコントロール(清浄度管理)

限られた空間、製品などの内部、表面または周辺について、要求される清浄度を保持するために必要とするあらゆる事柄について、計画を立て、組織し、実施すること。

クリーンルーム

クリーンルーム

コンタミネーションコントロールが行われている限られた空間であって、空気中における浮遊微粒子、浮遊微生物が限定された清浄度レベル以下に管理され、また、その空間に供給される材料、薬品、水などについても要求される清浄度が保持され、必要に応じて温度、湿度、圧力などの環境条件についても管理が行われている空間。

JIS Z 8122 コンタミネーション用語集にはインダストリアルクリーンルームとバイオロジカルクリーンルームについても定義されています。

インダストリアルクリーンルーム

工業品の製造工程で用いるクリーンルームであって、主に空気中における浮遊微小粒子が管理された空間

バイオロジカルクリーンルーム

主としてバイオテクノロジーの分野で用いられるクリーンルームで、主に空気中における浮遊微生物が管理された空間。

備考:層流式治療室、層流式手術室なども含まれる。

ISO14644-1によるクリーンルームの定義

ISO規格では、「14644-1 2.1.1 定義」にクリーンルームとして規定されています。ISO規格にはクリーンルームのほかにクリーンゾーンについての規定があることがJIS規格との大きな違いです。

クリーンルーム・・・

浮遊粒子濃度が制御されており,室内における微小粒子の流入,生成及び停滞を最小限にするように建設され,使用されまた例えば,温度,湿度及び圧力など,他の関連パラメータが必要に応じて制御されている部屋

。

クリーンゾーン・・・

浮遊粒子濃度が制御されており,区域内における微小粒子の流入,生成及び停滞を最小限にするように建設され使用されまた例えば,温度,湿度及び圧力など,他の関連パラメータが必要に応じて制御されている専用の空間。

備考:クリーンゾーンは開放されていても閉鎖されていてもよく,またクリーンルーム内にあっても外にあってもよい。

JIS規格の中にはクリーンルームや関連の深い機器・備品についての評価や管理についての規格があります。ここではその中からいくつかをご紹介します。

◆JIS B 9920 クリーンルームの空気清浄度の評価方法 2002

ISO14644-1の制定を受け、2002年に改定された。主な改定点は以下の通り。

適用範囲:旧規格では適応範囲をクリーンルームとしていたが、改定規格では「クリーンルーム及び関連制御環境」としている。

清浄度クラス及び対象粒径:ISOと同じくクラス9とし、クラス規定0.1区切りの中間クラスが設定できるとしている。また、粒径については旧規格では0.1μm~5μmの範囲であったが、0.1μmより小さな粒径についてはU表示、5μm以上の粒径についてはM表示を用い、評価対象とすることができる。

測定点の数:クリーンルーム面積又は気流通過面積の平方根として求める方法を採用。最少点数は1点。

測定回数:測定点数1点の場合は測定回数は最低3回必要であるが、測定点数2点以上の場合は、測定回数は最低1回。

評価方法:光散乱式粒子計測器による清浄度の評価方法とクラス4以上の清浄なクラスでは「逐次サンプリング評方法」が適用できる。

予備試験:旧規格では規定されていなかったが、「清浄度の評価」の信頼性を向上させるために、清浄度試験に先立ち、予備試験として、a.風量又は風速試験、b.差圧試験、c.誘引リーク試験、d.設置されたフィルターのリーク試験を行い、仕様どおりクリーンルームが運転されていることの確認を義務づけた。

粒子計測試験及び試験頻度:試験条件(試験頻度や試験方法)は、指定される清浄度クラスに応じて、表2のように示される。

また、以下の附属書がある。

附属書A(参考)清浄度クラス(表1) の グラフ表示

附属書B(規定)光散乱式粒子計測器による清浄度クラスの評価方法

附属書C(規定)粒子濃度測定結果の統計処理

附属書D(参考)対象粒径範囲外にある粒子濃度の表示法

附属書E(規定)逐次サンプリングによる評価法

◆JIS B 9919 クリーンルームの設計・施工及びスタートアップ 2004

クリーンルーム施設の設計施工に要求される事項についての規定。関係する仕様規定は参考例として附属書に示されている。

附属書A(参考)制御及び分離の概念

附属書B(参考)清浄度クラスの分類例

附属書C(参考)施設の検収

附属書D(参考)施設の配置

附属書E(参考)建設及び材料

附属書F(参考)クリーンルームの環境制御

附属書G(参考)空気清浄度の制御

附属書H(参考)発注者/使用者と設計者/供給者間で合意すべき要求事項の補足仕様

附属書I(参考)参考文献

附属書1(参考)JISと対応する国際規格との対比表

この中からいくつか抜粋でご紹介します。

附属書A中 シェル状汚染制御の概念図 ※ワーク、作業員の動線とクリーンエリア、清浄度を考える上で参考になります。

附属書B中 ヘルスケア製品用無菌プロセスのクリーンルーム例 ※清浄度クラス、気流形式、平均気流速度、適用例を表示

マイクロエレクトロニクスのクリーンルーム例 ※清浄度クラス、気流形式、平均気流速度、換気回数、適用例を表示

◆JIS B 9921 光散乱式自動粒子計測器 1997(2003確認)

いわゆるパーティクルカウンターについての規定。以下の附属書がある。

附属書1(規定)粒径判別に用いる試験用空気の作り方

附属書2(規定)相対比較試験

◆JIS B 9922 クリーンベンチ 2001

送風機及びHEPAフィルタ又はULPAフィルタを内蔵し、作業空間を一定の空気清浄度に維持するクリーンベンチについての規定。(作業空間が負圧になるものには適用しない)

クリーンブースについては適用できるとしている。また、ファンフィルタユニットについての附属があるが、解説中にクリーンベンチとファンフィルターユニットの試験方法は異なり同一に扱うことは出来ないとしている。

附属書(規定)ファンフィルタユニット

◆JIS B 9923 クリーンルーム用衣服の汚染粒子測定方法 1997(2003確認)

クリーンルーム用衣服(清浄衣服)の生地の内外に付着している粒子数の測定方法についての規定。顕微鏡法と光散乱式自動粒子計測器法の2種類がある。

◆JIS B 9924 表面付着粒子計測器 1990(2004確認)

ウエーハ上に付着した粒子状汚染物質の粒径及び個数を光学的に測定する表面付着粒子計測器についての規定。

◆JIS B 9925 液体用光散乱式自動粒子計測器 1997(2003確認)

いわゆる液中パーティクルカウンターについての規定。

◆JIS B 9926 クリーンルーム 使用する機器の運動機構からの発塵量測定方法 1991(1997確認)

クリーンルームで用いる機器の運動機構が運転時に発生する微粒子の大きさと数を測定する方法についての規定。

※この規格については97年の確認が最新であるが、それ以降にフラットパネルディスプレイ関係やフィルム加工ラインなど、急速に装置が大型化されており、同規格での測定が困難と思われ、更なる改定が待たれるところである。

◆JIS B 9927 クリーンルーム用エアフィルタ-性能試験方法 1999(2004確認)

クリーンルーム及びクリーンルーム機器に用いる粒子捕集用のエアフィルタの性能試験方法についての規定。

参考ページ

JACA指針№41「クリーンルームの運転時の管理と清浄化指針」について

JACA指針№41「クリーンルームの運転時の管理と清浄化指針」について

ISO規格14644-1について

クリーンルーム関連規格 「ISO 14644 クリーンルーム及び関連制御環境」

まず、ISOで定義されているクリーンルームに関する規格についてご紹介いたします。

ISOでは、「ISO 14644 クリーンルーム及び関連制御環境」 として定義されており、現在その中に下記のような第1部~第9部 までの項目があります。

第1部 空気清浄度の分類 (ISO 14644-1:2015)

第2部 ISO 14644-1への継続的適合を立証するための試験及び監視の仕様(ISO 14644-2:2000)

第3部 測定学および試験方法(ISO 14644-3:2005)

第4部 設計、建設およびスタートアップ(ISO 14644-4:2001)

第5部 操業(ISO 14644-5:2004)

第6部 用語及び定義(ISO 14644-6:2008)

第7部 機能強化したクリーンルーム装置(ISO 14644-7:2004)

第8部 浮遊分子汚染の分類(ISO 14644-8:2006)

第9部 粒子濃度による表面清浄度の分類(ISO/FDIS 14644-9:2012)

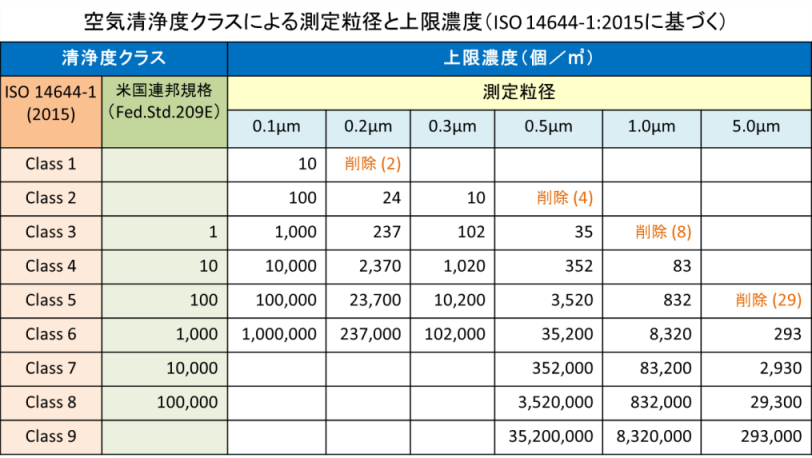

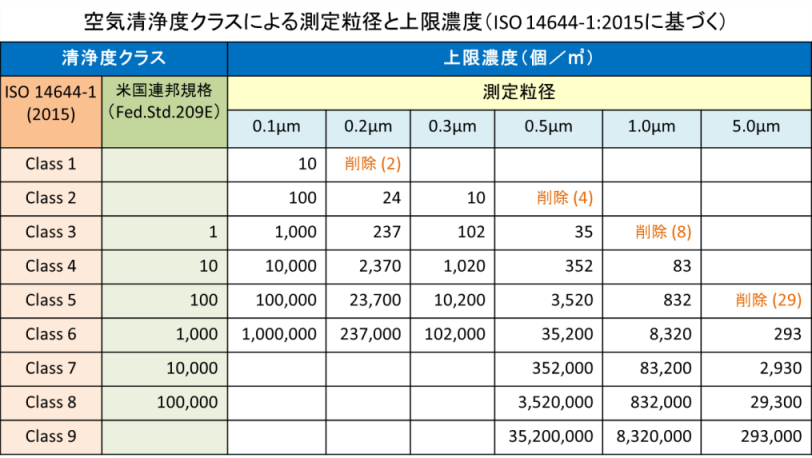

ISO 14644での清浄度クラスの分類

ISO 14644では、浮遊微小粒子のみを対象としており、0.1μm~5μmの粒子だけを基に分類をしています。その分類はISOクラスNとして示され、クラス1~クラス9の範囲で定義されています。それぞれのクラスにおける微小粒子の最大濃度は、式(1)で定義されています。それを表にしたものが、表(1)になります。

Cn:みなし粒度以上の浮遊微小粒子の1立米あたりの最大許容濃度

N:分類(1~9)

D:みなし粒度

ISOクラス分類表

分類の際、濃度の値は、有効数字3桁を超えない数字を使用する必要があります。また、分類の際の*利用状態は、施工完了時、製造装置設置時、操業時から1つ以上を選択できます。

*作者註:JISでは占有状態と言っています。

分類の指定

ISO 14644-1では、クリーンルームの清浄度の指定方法についても定義されており、分類数、分類が適用される利用状態、みなし粒度及びその濃度を含める必要があります。

例:ISOクラス4;施工完了時;みなし粒度:0.2μm(2,370個/m3),0.5μm(352個/m3)

複数のみなし粒度を指定する場合、大きい方の粒度が次に小さい方の粒度の1.5倍以上である必要があります。

附属書

ISO14644-1には以下の附属書があります。附属書には測定にあたっての注意や例などが詳細に書かれているので重要です。

附属書A(参考)表1のクラスの図解

附属曹B(規定)離散微小粒子計数用の光散乱式計数器を用いた微小粒子清浄度分類の決定

附属書C(規定)微小粒子濃度データの統計的処置

附属書D(参考)分類計算の作業例

附属書E(参考)分類に適用できる粒度範囲外の微小粒子の計数及び分粒の検討

附属書F(規定)逐次サンプリング手順

【ISO14644-1:2015の主な変更点】

粒径と清浄度クラス・・・清浄度クラスの区分について変更はありませんが、上限濃度が粒径に対して少ない(薄い)ものと粒径に対し多い(濃い)ものが削除されました。具体的には、0.2、0.5、1.0、5.0μmの4粒径の最少濃度が削除されています。

粒径と清浄度クラス・・・清浄度クラスの区分について変更はありませんが、上限濃度が粒径に対して少ない(薄い)ものと粒径に対し多い(濃い)ものが削除されました。具体的には、0.2、0.5、1.0、5.0μmの4粒径の最少濃度が削除されています。

ISO表中の最少濃度粒子数の

変更

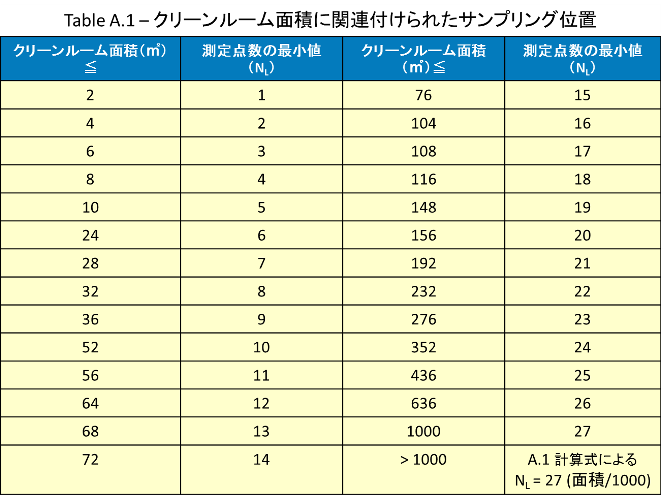

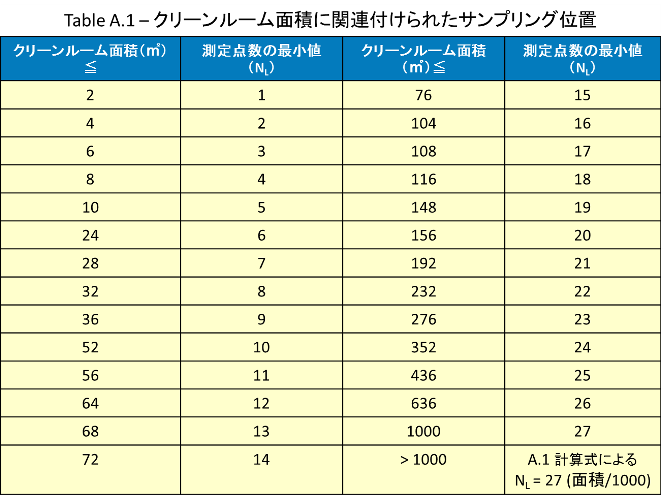

最少サンプリング位置数・・・第1版では、クリーンルーム施設の面積の平方根から最少サンプリング位置数を求めていましたが、根拠が明確でないことから変更が検討されていました。第2版では、下表に基づき測定点数を決定することになっており、非常に分かりやすくなりました。

最少サンプリング位置数・・・第1版では、クリーンルーム施設の面積の平方根から最少サンプリング位置数を求めていましたが、根拠が明確でないことから変更が検討されていました。第2版では、下表に基づき測定点数を決定することになっており、非常に分かりやすくなりました。

但し、1000平米より広い場合は、図中の式を適用して必要な最少サンプリング位置数を決定することにご注意ください。

2015年 クリーンルーム面積

と最少サンプリング位置数

95%上側信頼限界(UCL)・・・測定点数が2以上で9以下の場合、全測定点数の平均粒子濃度から、平均の全平均、標準偏差、及び95%上側信頼限界を計算する必要がありましたが、改訂規格では削除されました。

95%上側信頼限界(UCL)・・・測定点数が2以上で9以下の場合、全測定点数の平均粒子濃度から、平均の全平均、標準偏差、及び95%上側信頼限界を計算する必要がありましたが、改訂規格では削除されました。

測定回数・・・第1版では「測定点数1点の場合、測定回数は最低3回必要であるが、測定点数2点以上の場合は、測定回数は最低1回」とされていましたが、第2版では、測定回数に関する記載は削除されています。

測定回数・・・第1版では「測定点数1点の場合、測定回数は最低3回必要であるが、測定点数2点以上の場合は、測定回数は最低1回」とされていましたが、第2版では、測定回数に関する記載は削除されています。

測定器の校正・・・第1版では校正手法について明確な定義がなく、校正業者による誤差等が懸念されていましたが、第2版では、ISO21501-4:2007(第1版)に基づく校正を規定しております。具体的には「1年以内が良い」とされています。

測定器の校正・・・第1版では校正手法について明確な定義がなく、校正業者による誤差等が懸念されていましたが、第2版では、ISO21501-4:2007(第1版)に基づく校正を規定しております。具体的には「1年以内が良い」とされています。

なぜ、表面清浄度の管理が必要なのか?

シーズシーのドメインであるクラス1万(ISOクラス7)程度のクリーンルーム管理上で、表面清浄度についての管理は大変重要だと考えています。これには大きく二つの理由があります。

ひとつはクリーンルームの気中の清浄度規格は主に浮遊微粒子についてであり、クラス1万環境でよく問題となる落下塵の堆積数との相関がはっきりしないという点、もうひとつは製品の良品率に直接かかわるのは表面の汚染であるという点です。

JACA №42について

社団法人空気清浄協会では平成18年1月に「クリーンルーム及び関連する制御環境中における粒子状汚染物質に関する表面清浄度の表記方法および測定方法指針」を発表しています。

その「趣旨」には次のように記されています。

浮遊微粒子状汚染物質の個数濃度により、クリーンルーム及び関連する制御環境の空気清浄度が定義されているが、汚染物質によりトラブルを生じる部位は、製品表面をはじめとする物体表面である・・・(中略)・・・ISO/TC209/WG9において、粒子状汚染について表面清浄度の規格化が試みられている。そのため、粒子状汚染物質に関する表面清浄度の規格化を早急に行うことが求められていた。

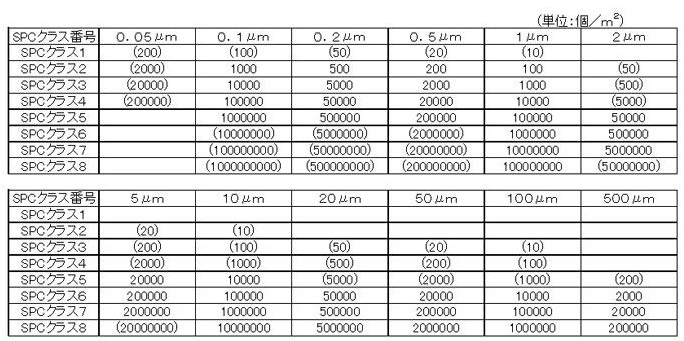

表面清浄度クラス

クリーンルーム及び清浄域中の表面上の粒子の清浄度レベル。対象粒径における許容上限粒子濃度(1m2の表面中に存在する粒子個数)を示す表面清浄度(Surface Particular Cleanliness;SPC)クラスNで表現される。

※対象粒径は、原則として0.05μm~500μm。

表面清浄度クラス番号

クリーンルーム及び関連する制御環境中の表面清浄度はSPCクラスNで表現される。Nは、次式に示すように対象粒径Dにおける粒子の許容上限濃度CSPC,Dの対数で決定される。

CSPC,D=(10N×(1.0/D)

ここで、CSPC,Dは、測定粒径以上の表面上の粒子の許容上限濃度(表面1m2当たりの粒子数)である。有効数字は2桁である。

N は1から8の範囲で定義されるSPCクラス番号である。中間的なクラスは小数点第1位まで使用できる。

D は測定粒径(μm)

1.0は定数(μm)

備考 実際の測定対象面積は通常100cm2(0.01m2)程度である。

※社団法人 日本空気清浄協会 JACA№42-2006 「クリーンルーム及び関連する制御環境中における粒子状汚染物質に関する表面清浄度の表記方法および測定方法指針」より

ISOの表面清浄度クラス

表面洗浄度の規格ですが、JACA№42に基いて作られた国際規格があります。それが2012年に発行されたISO14644-9「Classification

of surface cleanliness by particle concentration」です。ISOもJACA№42と同様、表面清浄度クラスをクラス1~8に分けています。対象粒形、計算式、測定単位もほぼ一緒です。

但し、表面清浄度の名称ですが、JACA№42では、SPC(Surface Particular Cleanliness)と称していますが、ISO

では、SCP(surface cleanliness by particle concentration)と称しています。また、ISOのSCPクラス表では、0.2μm、2μm、20μmを省いています。

ISO14644-9 のSCPクラス表

パーティクルカウンターでは、落下塵の数量が判断できません。

表面清浄度を評価するには、専用ツールが必要です。シーズシーでは、「RACCAR」粗大粒子カウンターと「ダスカーⓇ」を販売しております。

表面清浄度を測定ツール

専用サンプリング板(シリコンウエハ)を使用し、30μm以上の落下塵を測定する装置

詳しくは

詳しくは

専用粘着シートで100μm以上の付着物をカウントするPCソフト

VDA規格19.2 自動車業界の組立における技術的清浄度

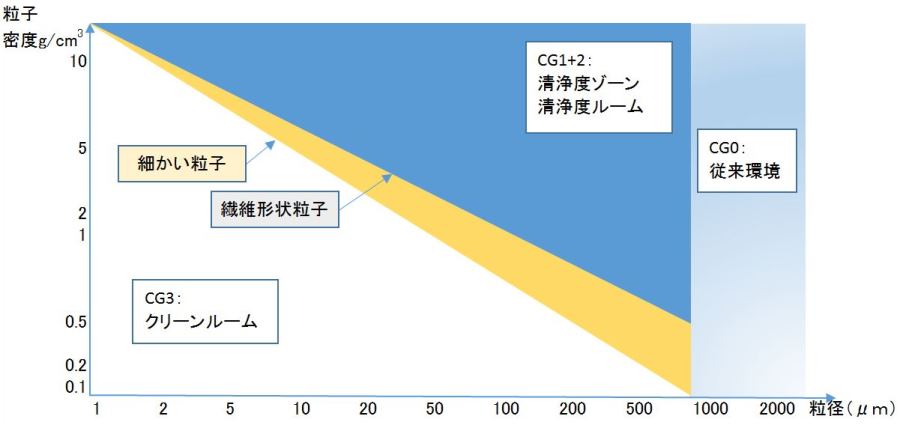

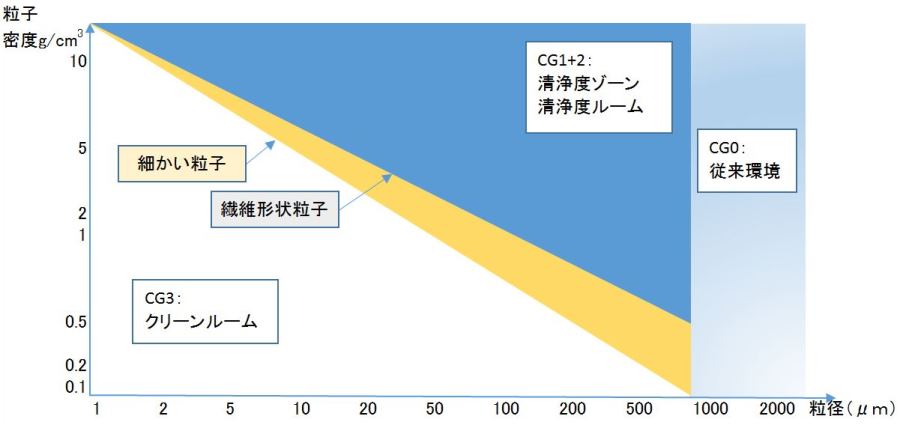

近年、私たちシーズシーが注目している規格があります。「VDA規格19.2自動車業界の組立における技術的清浄度」規格です。この規格では従来のクリーンルーム規格のようにサブミクロン粒子の個数にとらわれることなく問題となる「比較的大きなサイズ=5μm以上」の微小異物を対象に実際の自動車製造工程における品質マネージメントとしてまとめられています。

VDA19.2の図

また、対象異物としてこの規格では「繊維くず、金属片」を最も重要な異物と定め、クリーンルームの欠点として「異物が溜まりやすい」「風で異物が舞上がり製品に付着する」などを上げてあります。つまり、実際に私たちが目の当たりにしている問題点を第一に挙げているのです。最大の欠点は、その評価方法に手間がかかり過ぎることです。具体的には白色濾紙でサンプリングを行い(つまり気中に落下する異物)、SEM-EDXを使って観察する、というものです。

SEM-EDXは非常に高価なもので一般企業では手に入れ難い機器です。シーズシーではその代わりに、クリーンルームライトや粗大粒子カウンターRACCARなどVDA規格のコンセプトに適用できる「見える化」ツールをお勧めしております。

VDAの解説に関しては、「CSC NET」会員専用ページ

「新事例3 繊維くずと金属片」

「新事例3 繊維くずと金属片」

「新事例4 VDA規格による4つの清浄度エリア」

「新事例4 VDA規格による4つの清浄度エリア」 からご覧になれます。

また、会員様には

「VDAによるクリーン化超入門編」の資料を無償で配布しております。

一部の項目

VDAとは?(インダストリ4.0とVDA)

VDAとは?(インダストリ4.0とVDA)

VDAとクリーンルーム規格(ISO14644シリーズ)はどこが違う?

VDAとクリーンルーム規格(ISO14644シリーズ)はどこが違う?

VDAで初めに決める4つの要素

VDAで初めに決める4つの要素

など

資料のお申込み方法は「無償資料ライブラリー」ページにてご参照ください。

![]() 清浄度クラスの詳細はこのページをご参照ください。クリーンルームの清浄度について

清浄度クラスの詳細はこのページをご参照ください。クリーンルームの清浄度について![]() クリーンルームの異物

クリーンルームの異物![]() 代表的な規格

代表的な規格![]() クリーンルームの定義

クリーンルームの定義